انواع میلگرد و کاربرد آن در صنعت ساخت و ساز

در عصر حاضر از محصولات فولادی در صنایع مختلفی استفاده می شود. یکی از محصولات فولادی که کاربرد زیادی در صنایع به ویژه صنعت ساختمان سازی دارد، میلگرد می باشد. میلگردها به دو دسته کلی ساده و آجدار تقسیم بندی می شوند و در دو نوع شاخه و کلاف به بازار عرضه می گردند.

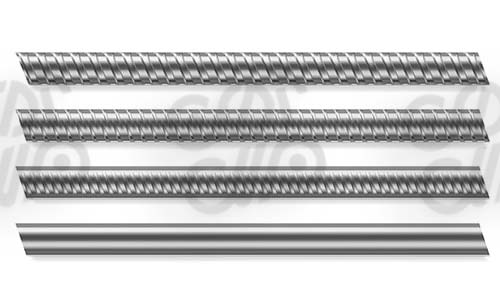

به میلگردی که بدون آج باشد، میلگرد ساده می گویند. در مقابل به نوعی از فولاد تغییر شکل یافته با استحکام بالا که دارای برآمدگی هایی به نام آج در سطح خود است، میلگرد آجدار می گویند.

به طور کلی از میلگرد ساده و میلگرد آجدار در بتن ریزی کف سازه ها، دیوارها و فونداسیون برای تقویت و افزایش مقاومت بتن استفاده می شود. در این مطلب قصد داریم به معرفی انواع میلگرد و کاربرد آن در صنعت ساختمان بپردازیم.

میلگرد چیست؟

میلگرد یکی از مصالح مهم در صنعت ساخت و ساز محسوب می شود. به طور قطع در صورتی که تغییری در قیمت این کالا ایجاد شود، صنایع مرتبط با آن نیز دچار تحول می شوند. امروزه میلگردها در تمام قسمت های یک ساختمان مورد استفاده قرار می گیرند.

این محصول را می توان فولادی دانست که برای جبران مقاومت کششی پایین بتن مورد استفاده قرار می گیرد. در موارد خاصی می توان از محصولاتی مانند ناودانی و قوطی پروفیل برای استحکام بتن در برابر نیروهای کششی استفاده کرد.

پیشینه استفاده از میلگرد در سازه ها

جوزف لوئیس در سال ۱۸۰۰ برای نخستین بار متوجه این مسئله شد که با اضافه کردن میلگردهای فولادی نازک به بتن، مقاومت بتن را تا حد زیادی افزایش می یابد. در نهایت نیز می توان سازه ای ساخت که در برابر نیروهای کششی و فشاری مقاومت بالایی داشته باشد.

در آن سال ها شرکت های زیادی تصمیمی گرفتند که از میلگرد در سازه های خود استفاده کنند. با وجود این، هنوز روش استانداردی برای تولید میلگرد وجود نداشت.

به این ترتیب، میلگردها بدون استاندارد مشخصی تولید و در ساختمان ها استفاده می شدند. این موضوع ادامه داشت تا جایی که در سال ۱۸۷۸ اولین سیستم برای تولید استاندارد میلگرد ارائه شد.

در سال ۱۹۰۰ محبوبیت این فرآیند افزایش یافت تا جایی که در ایالات متحده آمریکا، اکثر شرکت های ساخت و ساز، از میلگرد برای تقویت سازه های خود استفاده کردند.

به تدریج و در طی سال های متمادی، فرآیند ساخت میلگردی که توسط تادئوس ارائه شده بود، کامل تر و در نهایت منجر به فرآیندی بهینه در جهت ساخت محصولی با کیفیت برای تقویت بتن شد.

استانداردهای میلگرد در سراسر جهان

میلگردها از استاندارهای مختلفی برخوردار هستند. در این قسمت به تمامی استاندارهای موجود برای میلگرد می پردازیم.

استانداردهای بین المللی میلگرد

چند استاندارد مختلف برای تولید میلگرد وجود دارد که توسط سازمان های بین المللی تهیه و تایید شده است که در ادامه به معرفی آنها می پردازیم:

- استاندارد ملی روسیه (GOST 5781)

- استانداردهای صنعتی ژاپن (JIS G3112)

- مؤسسه استانداردهای آلمان (DIN 488)

- مؤسسه استانداردهای بریتانیا (BSI BS4449)

- استاندارد ایالات متحده (ANSI/AWS D1/4)

- سازمان بینالمللی استاندارد (ISO 6935)

- آییننامه بتن کانادا (CSA-A23.3-04)

- آییننامه استرالیا برای میلگردهای آجدار

استانداردهای میلگرد در ایران

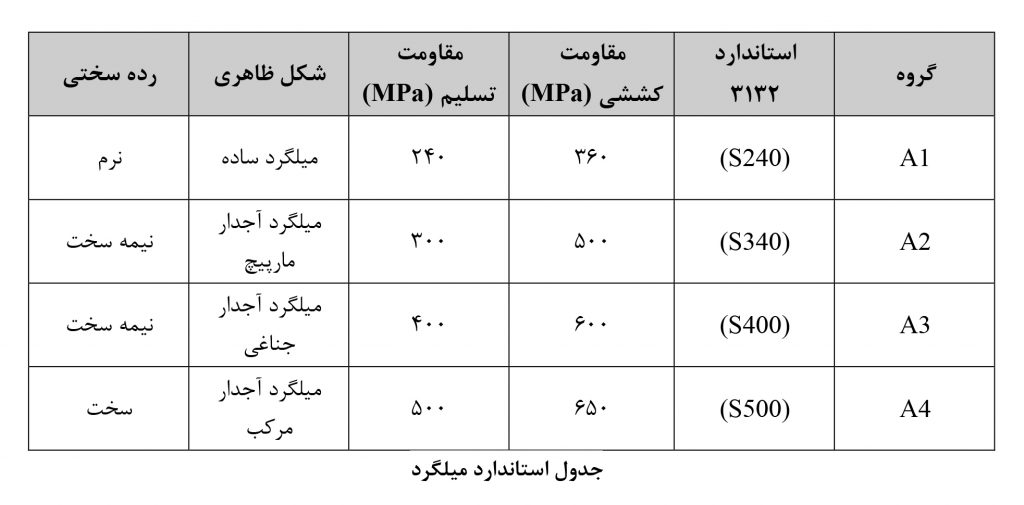

در ایران، کارخانه ذوب آهن اصفهان، به عنوان پیشگام در صنعت فولاد در فرآیند تولید میلگرد، از استاندارد های روسی استفاده می کند. استانداردهای دیگری برای تولید میلگرد در ایران وجود دارد که به مجموع این استانداردها، ISIRI 3132 می گویند که چکیده چندین استاندارد جهانی است (DIN ,EN ,JIS ,ASTM ,ISO) در ادامه به معرفی و توضیح مختصری از آن می پردازیم.

استاندارد DIN: استاندارد DIN آلمان در بیشتر کشور های اروپایی استفاده می شود. استفاده از این نوع استاندارد در مناطقی که نیازمند به مقاومت بالاست، مخرب می باشد زیرا این نوع استاندارد با روش ترمکس تولید می شود.

استاندارد روسیه: استاندارد میلگرد روسی بر طبق استاندارد GOST 5781 کشور روسیه می باشد که بر اساس این استاندارد، میلگردها تا سایز ۴۰ تولید می گردند. در این استاندارد، میلگردها به چهار دسته کلی به شرح ذیل تقسیم میشوند که در بازار به نامهای A2 ،A1 A3 و A4 شناخته میشوند. کارخانه ذوب آهن یکی از بزرگ ترین تولید کنندگان میلگرد در ایران است که در فرآیند تولید میلگرد از این استاندارد استفاده می کنند.

میلگرد نوع A1

میلگرد A1 به دلیل نداشتن هیچ گونه آجی به آن میلگرد ساده نیز می گویند و در آیین نامه به F240 شناخته می شود. این نوع میلگرد مناسب عملیات جوشکاری و آهنگری است چرا که برخلاف میلگردهای آجدار مقاومت کمتری دارد. همچنین تغییر شکل پلاستیکی این محصول در محدوده ۱۵ درصد مشخص می شود. میلگرد A1 همان میلگرد داکتیل است.

میلگرد نوع A2

میلگرد نوع A2 دارای آج هستند و نسبت به میلگردهای ساده از مقاومت بالاتری برخوردارند، اما سختی آنچنانی ندارند برای همین به میلگردهای نیمه سخت نیز معروفند و قابل استفاده در ساخت دیوار برشی و خاموت ها استفاده می شوند. میلگرد نوع A2 در آیین نامه به S340 شناخته می شود. همچنین تغییر شکل پلاستیکی این محصول در محدوده ۱۹ درصد تعیین شده است.

میلگرد نوع A3

میلگرد A3 نیز مانند نوع A2 در رده نیمه سخت، با شکل پذیری و جوش پذیری کم قرار دارد، اما با این تفاوت که مقاومت بالاتری نسبت به آن دارند. از کاربردهای آن می توان به استفاده در ستون ها و تیرها در ساختمان سازی اشاره کرد در حالی که به هیچ وجه برای عملیت جوشکاری مناسب نیست.

میلگرد نوع A4

میلگرد A4 یا آج ۵۰۰ در آخرین رده سختی قرار دارد و به آجدار مرکب معروف می باشد. این نوع میلگرد دارای سختی، خاصیت شکل پذیری و جوش پذیری بالایی بوده و در اجزای دیوارهای برشی و قاب خمشی به کاربرده می شود. قیمت آن نسبت به میلگردهای دیگر گرانتر است. معمولا کارخانه های ذوب آهن، فولاد کویر کاشان بهترین تولیدکنندگان این نوع میلگرد است.

انواع میلگرد از نظر ظاهر و جنس

میلگردها در انواع و اقسام مختلفی هستند که در ادامه به آن ها پرداخته شده است:

میلگردها از نظر ظاهر

میلگردها بر اساس ظاهر به سه دسته تقسیم می شوند:

- میلگرد ساده

- میلگرد آجدار

- میلگرد آجدار پیچیده یا همان کلاف

میلگردها از نظر جنس و نوع

از نظر نوع میلگردها به ۶ دسته تقسیم بندی شده است:

- اروپایی

- فولاد کربن

- پوشش اپوکسی

- گالوانیزه

- فایبرگلاس لیمر

- فولاد ضدزنگ

هر کدام از انواع میلگردها دارای نقاط ضعف و نقاط قوت ویژه خود می باشند. میلگرد نوع اروپایی از ماده ای به نام منگنز ساخته شده که در مناطق زلزله خیز و برای سازه های که ساختاری یکپارچه دارند، مناسب نیست. با این حال، کار با این محصول ساده می باشد.

میلگرد نوع اپوکسی را در واقع می توان همان فولاد کربن نامید که با اپوکسی پوشانده شده است. این محصول در حدود ۷۰ تا ۱۷۰۰ برابر فولاد کربن در مقابل زنگ زدگی مقاوم است. هر نوع آسیب به این محصول، به دلیل پوشش ظریف اپوکسی آن، می تواند میلگرد را با مشکل مواجه کند و مقاومت آن را در برابر زنگ زدگی کاهش دهد.

متداول ترین نوع میلگرد، میلگرد فولاد کربن است که آن را نوار سیاه نیز می نامند. با توجه به اینکه این نوع از میلگرد در برابر رطوبت مقاومت زیادی ندارد، میزان زنگ زدگی در آن بالا می باشد و استفاده از آن در این مناطق مناسب نیست.

در مورد میلگرد گالوانیزه می توان گفت که این محصول فقط ۴۰ برابر نسبت به فولاد کربن از مقاومت بیشتری در برابر رطوبت برخوردار است. علاوه بر این، قیمت بیشتری نسبت به میلگرد اپوکسی دارد.

انواع میلگردهای موجود در بازار

میلگردها در انواع های مختلف در ساخت و ساز استفاده می شوند که عبارتند از:

میلگرد استیل

میلگردهای استیل از آلیاژ سری ۳۰۰ تولید می شود از مزایای میلگرد استیل اکسید نشدن و نداشتن خاصیت مغناطیسی آن است زیرا دارای مقدار زیادی نیکل و کروم می باشد. این نوع از میلگردها دارای دو نوع ضد زنگ و کربن دار است و از کاربردهای آن می توان به ترتیب به استفاده از آن ها در مناطق مرطوب اشاره کرد.

میلگرد تقویتی

از میلگردهای تقویتی برای تقویت جاهایی که نیاز به مقاومت بیشتر دارد استفاده می شود. بیشترین محل استفاده از آن ها در سقف های تیرچه بلوک، فونداسیون، دیوار برشی است چرا که این نوع میلگرد با شمش فولادی نورد گرم تولید شده و قابلیت خم شوندگی بالایی دارد تا جایی که تا ۱۸۰ درجه خم می تواند خم شود.

میلگرد نرمال

میلگرد نرمال معمولا بین ۳ تا ۱۱ متر موجود هستند. تفاوت آن ها با میلگردهای معمولی در گرید یا آنالیز، ترکیبات شیمیایی، میزان مقاومت تسلیم و تنش کشش میلگرد نرمال است. موارد مصرف آن در استفاده برای افزایش تقویت فونداسیون، استفاده در صنایع فنرسازی، افزایش مقاومت بتن و استفاده به عنوان میلگرد حرارتی هستند.

میلگرد بستر

میلگردهای بستر شامل دو میلگرد موازی هستند که با فاصله ۵.۵، ۱۱ و ۱۵ سانتیمتر از یکدیگر قرار دارند که معمولا طول آن ها حدود ۳ متر است. همچنین یک مفتول به صورت عمودی یا زیگزاک به آن دو جوش داده می شود. برای افزایش مقاومت در برابر تنش های خمشی و برشی از میلگردهای بستر استفاده می شود. علاوه بر این، آرماتور بستر بر باربری عمودی و مایل ستون های ساختمان تاثیر خوبی دارد. از دیگر مزیت های آن می توان به نیاز نداشتن به دوغاب بندی، استحکام در برابر زلزله اشاره کرد.

میلگرد کامپوزیتی (FRP)

یکی از معایب میلگردها خوردگی و ساییدگی میلگردهای فولادی است، پس با پیشرفت تکنولوژی نوعی از میلگردهایی با مواد کامپوزیتی ساخته شد. این میلگردها علاوه بر اینکه دچار خوردگی نمی شوند، مشکلاتی مربوط به انتقال جریان های الکریسته ندارد.

از میلگردهای کامپوزیتی (FRP) برای طراحی و ساخت ساختمان های جدید نیز استفاده شده و باعث کاهش قطر و افزایش فاصله میلگردها در اعضای بتن مسلح مانند دال ها، تونل ها، فونداسیون و غیره می شوند. همچنین استفاده از آرماتور FRP جهت افزایش مقاومت سازه در برابر زلزله بهترین گزینه می باشد.

میلگرد کلاف

میلگردهای کلافی در دو نوع ساده و آجدار در دسترس هستند. کلاف های ساده از سایز ۵.۵ تا ۱۰ بسته به سفارش مشتریان تولید شده و کلاف های آجدار با میلگردهای A2 و A3 ساخته می شوند. میلگردهای کلافی برای افزایش استحکام سازههای بتنی، استحکام دیوارها و ستون های آجری، استحکام بلوک ها و افزایش استحکام اتصالات گازی استفاده می گردد.

میلگرد HSD

میلگردهای HSD نوعی از میلگردهای آجدار است. در فرآیند تولید آن ها تغییراتی را اعمال می کنند تا مقاومت آن ها به شدت بالا رود. این نوع از میلگردها چون از مقدار کربن کم ساخته می شود، همین عامل باعث شده بسیار برای جوشکاری مناسب باشد. همچنین میلگردهای HSD، دارای استحکام کششی بالا و چکش خواری مناسب است.

میلگرد زیگزاگ

میلگردهای زیگزال همان خرپا هستند که از میلگردهای آجدار یا ساده ساخته می شوند و از طریق جوش یا قلاب به یکدیگر وصل می شوند. از این نوع میلگرد در ساخت سقف استفاده می کنند. میلگردهای زیگزاگ بهتر است به روش نورد گرم تولید و در میلگردهای بالایی تیرچه از میلگرد آجدار ۳۴۰ یا بالاتر استفاده شود. هر چه طول تیرچه بالاتر باشد، قطر میلگرد بیشتر می شود.

میلگرد ترانس

میلگردهای ترانس دارای ظاهری متفاوت از میلگردهای دیگر هستند زیرا پس از تولید با عملیات پولیش، سطح آن صاف و صیقلی می شود و دارای مقاومت و سختی بالا هستند.

شیوه پولیش زنی این نوع از میلگردها کیفیت میلگردهای ترانس را تعیین کرده و به دو دسته تک پولیش و دو پولیش تقسیم بندی می شوند.

میلگرد حرارتی

از آن جایی که ترک بتن باعث کاهش استحکام سازه می شود، استفاده از میلگردهای حرارتی به منظور جلوگیری از ترک خوردگی بتن از جمله تهمیداتی است که می توان انجام داد. به میلگردهای حرارتی میلگردهای افت حرارت نیز می گویند. عمده استفاده از میلگردهای حرارتی در سقف های تیرچه بلوک، عرشه فولادی و سقف های کرومیت می باشد.

روش های اتصال میلگرد

اتصال میلگردها از جمله عملیاتی است که بسیار در ساخت و ساز صورت می گیرد. همانطور که می دانید میلگردها در طول های ۱۲ متری تولید می شوند که برای استفاده از آن در طول های بیشتر، نیاز به متصل کردن میلگردها به یکدیگر است. روش های اتصال میلگردها عبارتند از:

- اورلب (وصله پوششی)

- کوپلر (وصله مکانیکی)

- جوش فورجینگ یا جوشکاری

اورلب (وصله پوششی)

اولب میلگرد به معنی اتصال و همپوشانی میلگردها می باشد. به طور کلی چند روش برای همپوشانی میلگردها یا اورلب میلگرد در ساخت و ساز وجود دارد و برای انتقال بار از یک میلگرد به میلگرد دیگر این کار نیاز است. در صورتی که به طول مناسب اورلب توجهی نشود باعث از بین رفتن ماکنیزم سازه شده و بسیار خطرناک است.

کوپلر (وصله مکانیکی)

کوپلر میلگرد نوعی اتصال مکانیکی توخالی است که برای اتصال میلگردها به یکدیگر کاربرد دارد. به صورتی که دو آرماتور از نظر ساختاری به یک میلگرد تبدیل شوند. همچنین کوپلرها باعث افزایش تحمل نیرو و فشار شده و کیفیت اجرای بتن را بالا می برد.

از کاربردهای دیگر کوپلر میلگرد در دیوارهای دیافراگمی است که گاهی ارتفاع آن به ۴۰ متر می رسد. کوپلرها در ساخت پل، سد، پتروشیمی، صنعت نفت و گاز و غیره استفاده شده و به طور کلی می توان گفت که هر سازه ای که نیاز به استحکام بالا دارد، از کوپلر استفاده می شود.

جوش فورجینگ یا جوشکاری

در این فرآیند برای اتصال دو سر میلگرد معمولا با سوختن گاز استیلن، دو قطعه حالت خمیری پیدا می کنند و با اعمال فشار مکانیکی میلگردها به یکدیگر متصل می شوند.

عوامل شکستگی میلگرد

شکستگی گاهی برای مقاطع فولادی از جمله میلگرد اتفاق می افتد که دلایل متعددی دارد. همانطور که می دانید میلگردها دارای استانداردهای مختلفی می باشند که ترکیبات هر یک از آن ها با یکدیگر متفاوت است، به طور مثال میلگردهای نوع A2 دارای سختی متوسط هستند و از کربن کمتری ساخته شده اند، به همین منظور برای خم شدگی مناسبند در حالی که میلگردهای نوع A4 که سختی بالایی دارند، نباید برای جاهایی که نیاز به خم شدگی است استفاده شوند.

از دیگر دلایل شکستگی، خم کردن بیش از زاویه توصیه شده، استفاده از میلگرد زنگزده، استفاده از ابزار مخصوص و غیره هستند که توجه به هریک از این موارد از شکستگی میلگردها جلوگیری می کند.

میخکوبی خاک با میلگرد

میخکوبی میلگردها در خاک به منظور تقویت کردن سازه و ثابت کردن سازه نگهدارنده انجام می شود و نقش تقویت و مسلح کردن خاک را بر عهده دارد. میخکوبی به این صورت است که چاله هایی در سطح خاک ایجاد می شود و میلگردها در آن ها قرار می گیرند. بعد از تزریق دوغاب و نصب نوارهای زهکش، بتن پاشی صورت می گیرد. به همین ترتیب مراحل ذکر شده، تا رسیدن به تراز کف گود تکرار می شوند.

اندازه گیری قطر میلگرد

به طور کلی میلگردها از سایز ۸ تا ۵۰ میلیمتر تولید می شوند، اما گاهی اوقات لازم است که در محل پروژه یا کارگاه سایز و قطر میلگرد را اندازه گیری کرد. بسیاری از افرادی که در زمینه ساخت وساز فعالیت دارند، می توانند به صورت چشمی سایز آن ها را تشخیص دهند. معمولا روش های تشخیص سایز میلگرد به وسیله شابلون، ریسمان، آچار فرانسه و بند انگشت هستند.

انواع خم میلگرد

میلگردها در شکل ها و صورت های متنوعی موجود هستند. برخی از شکل های مختلف این محصول و کاربردهای آن شامل موارد زیر است:

میلگرد راستا: استفاده در جهت افزایش مقاومت کششی بتن.

میلگرد خاموت: برای درست کردن خاموت لازم است فرآیند خم کردن میلگردها به صورت سرد و به وسیله ماشین های مجهز انجام می شود. جالب است بدانید دمای خم کردن میلگردها نیز اهمیت دارد، دمای کمتر از ۵ درجه سانتی گراد برای این عملیات مناسب نیست. همچنین خم کردن میلگردهای داخل بتن اصلا توصیه نمی شود. خاموت ها برای جلوگیری از بیرون زدگی آرماتورهای طولی در اثر کمانش، تحمل نیروهای برشی و جلوگیری از گسترش ترک استفاده می شود.

میلگرد سنجاقی: سنجاقی نوعی از میلگردهای عرضی است که به رکابی و قلاب دوخت نیز معروف هستند. برای ساخت میلگردهای سنجاقی معمولا از میلگردهای A2 در سایزهای ۸ و ۱۰ استفاده می گردد. این میلگردها باریک و کوچک هستند که از هر دو طرف در ۹۰ یا ۱۳۵ درجه خم می شوند. میلگردهای سنجاقی برای محکم نگهداشتن میلگردهای طولی کاربرد دارد، به راحتی اجرا شده و نیاز به افراد متخصص ندارد.

میلگرد خرک: استفاده برای قرار دادن دو شبکه متوالی افقی با فاصله معین در داخل قالب (در بتن ریزی های کف و فونداسیون).

میلگرد رکابی: استفاده برای در امتداد نگه داشتن آرماتورهای طولی یا عمودی در بتن ریزی دیوارها و دال ها (به شکل حرف u یا بین دو سفره آرماتور (شبکه مش بندی).

میلگرد ادکا: میلگردهای اتکا وظیفه اتصال تیرچه به بال های تحتانی تیر است زیرا گاهی اوقات فضای نشیمن تیرچه ها به اندازه کافی نیست و امکان در رفتن وجود دارد، به همین منظور از میلگردهای ادکا استفاده می شود.

میلگرد ممان منفی: میلگردهای ممان منفی، روی تکیه گاه نصب می شوند. این میلگرد به میلگرد بالایی تیرچه متصل شده و باید طوری نصب شود که تا فاصله یک دهانه آزاد از تکیه گاه به طرف داخل دهانه، ادامه داشته باشد. میلگردهای ممان منفی وظیفه تحمل لنگرهای منفی تیرچه ها را دارند، به همین منظور از میلگردهای کوچک ۸، ۱۰، ۱۲ یا ۱۴ استفاده شده و این نوع از میلگردها در قسمت فوقانی بتنی سقف و بین دو دهانه مجاور به کار برده می شود.

میلگرد گذاری شالوده ها

میلگردها به صورت شبکه ای، در کف شالوده به منظور چسبندگی بیشتر و انتقال مناسب تر نیرو، بین فولاد و بتن در کناره های فوندانسیون قرار می گیرند. با توجه به میزان بار و عمق فوندانسیون، سیستم میلگرد گذاری در آن ها می تواند به صورت شبکه های تحتانی یا ترکیبی از شبکه های تحتانی و فوقانی باشد. برای حفظ فاصله مناسب بین دو شبکه از خرک (میلگرد خم شده به صورت تکیه گاه) استفاده می شود.

اهمیت شناسایی میلگرد در بتن

شناسایی میلگرد در بتن از اهمیت بالایی برخوردار بوده چرا که در بسیاری از مواقع در هنگام ساخت و ساز نیاز به برش و حفاری سازه های بتنی می باشد که در صورت آگاه نبودن از جایگاه میلگرد، ممکن است خسارات جبران ناپذیری رخ دهد.

شناسایی میلگرد در بتن با استفاده از دستگاه هایی قابل تشخیص می باشد، مانند دستگاه GPR، میلگرد یاب (Rebar Detector)، فلزیاب (Metal Detectors)، Cover Meters و غیره است.

تست میلگرد

برای تعیین کیفیت میلگرد لازم است آزمایش هایی بر روی میلگردها انجام گردد. کیفیت و استحکام آن ها و تعیین مقاومت کششی تسلیم، کششی نهایی و تنش گسیختگی به وسیله تست میلگرد تعیین می شود. تست میلگرد، شامل تست خمش، تست خستگی و تست کشش است.

اهمیت استفاده از میلگرد در صنعت ساخت و ساز

همانطور که می دانید، در حال حاضر از بتن برای استحکام ساختمان ها استفاده می شود. با اینکه بتن از استحکام بالا و مقاومت زیادی در برابر فشار برخوردار است، اما دارای نقاط ضعفی می باشد.

در مورد ضعف بتن می توان به این مسئله اشاره کرد که این کالا در برابر نیروهای کششی و چرخشی مقاومتی ندارد. در اینجا می توان به اهمیت محافظت میلگرد در برابر نیروهای کششی، پی برد.

در هنگام وقوع زلزله، میلگرد به افزایش مقاومت کششی سازه ها کمک کرده و باعث عدم تخریب ساختمان می شود. به همین ترتیب، امنیت ساکنان را فراهم می کند.

ضریب انبساط دمایی در بتن و فولاد، وجه مشترک بین این دو بوده و نزدیک بودن مقدار این ضریب، مانع بروز تنش های اضافی درونی در ساختار بتن در شرایط دمایی مختلف می شود که این مسئله از تخریب زود هنگام بتن جلوگیری می کند.

شرایط نگهداری صحیح میلگرد

میلگردها شرایط خاصی برای نگهداری دارند که در ادامه به توضیح مختصری از آن ها پرداخته شده است:

۱- قبل از استفاده از میلگرد باید آزمایش هایی مثل اندازه گیری مقاومت کششی، مقاومت گسیختگی، میزان ازدیاد طول در هنگام گسیختگی و اطمینان از استاندارد بودن آن، انجام شود.

۲- میلگردها باید در محلی انبار شوند که از تماس مستقیم با مواد خورنده و زیان آور جلوگیری گردد. از افزایش دمای میلگردهای داخل قالب ها در اثر تابش مستقیم نور خورشید قبل از بتن ریزی جلوگیری شود و باید قبل از بتن ریزی توسط آب پاشی دمای آن ها کاهش یابد.

۳- میلگردها به صورت کلاف، شاخه، شبکه جوش شده یا بافته شده در کارخانه، تولید می گردد. میلگردهای مصرفی در بتن باید بدون خم شدگی به کارگاه ها تحویل داده شوند.

۴- معمولاً میلگردهای به قطر ۸ میلیمتر و کمتر می توانند به صورت کلاف تولید شوند. مصرف میلگردها با قطرهای بالاتر از ۱۰ میلیمتر به صورت کلاف مجاز نیست. باز کردن کلاف با وسیله مناسب و با تأیید دستگاه نظارت در کارگاه انجام می گیرد.

۵- میلگردها باید در محلی انبار شوند که در معرض مستقیم رطوبت نباشند. همچنین لازم است که از میلگردها در برابر وزش باد محافظت گردد.

۶- اکیدا توصیه می شود که میلگردها بر روی خاک قرار نگیرند. در غیر اینصورت، در تماس با خاک و نیز موادی که دارای املاح خورنده هستند، آلوده شده و استفاده از میلگردهای آلوده باعث جذب رطوبت توسط املاح روی آن و خوردگی در بتن می شود.

۷- میلگردها باید طوری انبار شوند که حداقل ۱۵ سانتیمتر از سطح زمین فاصله داشته باشند.

۸- میلگردها را باید بر حسب نوع و قطر آن ها تفکیک و انبار نمود. در صورت وجود میلگردهایی با قطرهای مشابه اما با مقاومت و مشخصات مکانیکی متفاوت، باید آن ها را در محل های جداگانه و با علامت گذاری انبار کرد.

۹- میلگردهای آلوده به خاک، املاح و مواد زیان آور که از راه تماس با زمین و یا به علل دیگر دچار آلودگی شده اند، باید قبل از مصرف کاملاً تمیز شده و زنگ آن زدوده شود. این میلگردها تنها در صورتی قابل استفاده هستند که خواص فیزیکی، مکانیکی و شیمیایی آن تغییر نکرده و طبق ویژگی های استاندارد باشند.

فرآیند تولید میلگرد

به مقاطع فولادی موجود در صنعت مثل شمش ها، پروفیل ها، میله ها و غیره، محصولات نیمه ساخته گفته می شود. در ابتدا لازم است فرآیند تولید شمش را به صورت مختصر توضیح دهیم.

تولید شمش فولادی

اولین مرحله برای تولید میلگرد نیاز به تولید شمش های فولادی می باشد. به طور کلی شمش ها به دو روش تولید می شوند:

- تهیه شمش با استفاده از قالب.

- تهیه شمش با استفاده از روش ریخته گری مداوم.

تهیه شمش با استفاده از قالب: در این روش مواد مذاب با استفاده از پاتیل در قالب های مخصوص ریخته می شود. پس از خنک شدن شمش ها از درون قالب ها تخلیه می شوند.

تهیه شمش با استفاده از روش ریخته گری مداوم: در روش ریخته گری مداوم پس از خروج مواد مذاب از محفظه، وارد قالب های مخصوص ریخته می شود و تا دمای اولیه فولاد سرد می شوند. بعد از این مرحله شمش ها در ابعاد مورد نیاز بریده و وارد مرحله خنک سازی می شود. این روش بر خلاف روش قالب سازی متداول تر است. در نهایت شمش های بریده شده که از درجه حرارت مطلوبی برخوردارند، برای عملیات بعدی هدایت می شوند.

پس از تولید شمش به مرحله تولید میلگرد می رسیم. برای تولید میلگردها، ابتدا شمش هایی که با استفاده از دو روش گفته شده تولید شدند، با گذر از مراحلی چون برشکاری، از بین بردن پوسته های سطح شمش، زنگ زدایی و غیره آماده می شوند. به طور کلی میلگردها با ۴ روش تولید شده که در ادامه به توضیح هر یک از مراحل پرداخته ایم:

تولید میلگرد به روش نوردکاری

عملیات نوردکاری ممکن است به دو روش زیر انجام گیرد:

- روش نورد گرم

- روش نورد سرد

تولید میلگرد به روش نورد گرم

برای تولید میلگرد از شمش های فولادی استفاده می شود. شمش ها را در کوره هایی با دمای بالای ۱۰۰۰ حرارت می دهند تا وارد مرحله نورد شوند. در مرحله نورد با عبور غلتک هایی در ۳ مرحله، شمش ها به مقطع دایره و قطر مناسب می رسند که به این مرحله رافینگ می گویند و پس از عبور از قفسه های نورد میلگرد های مورد نظر تولید می شوند. بعد از آن، نوبت به مرحله آج کاری می رسد که طبق استانداردهای کشورمان نوع A2 ،A3 و A4 تولید می شوند. آج کاری نوع A3 و A4 پس خنک شدن میلگردها با آب انجام می شود در حالی که آج کاری نوع A2 در همان مرحله نورد گرم صورت می گیرد.

تولید میلگرد به روش نورد سرد

تولید میلگرد به روش سرد تا مرحله رافینگ مانند روش گرم است پس از آن مرحله نورد بیشتری روی آن انجام می شود. این عملیات باعث می شودمیلگردها دارای مقاومت و سختی بیشتر این نوع میلگرد شود. به همین دلیل میلگردهای تولید شده در نورد سرد بسیار مناسب مناطقی هستند که نیاز به میلگردهای با مقاومت بالا هستند.

تولید میلگرد به روش میکروآلیاژی (آلیاژسازی)

تنها تفاوت این روش با دیگر روش های تولید میلگرد اضافه کردن عناصری مثل تیتانیوم، نیوبیوم و وانادیوم به مواد مذاب میلگرد است. میلگردهای آلیاژی، پس از اتمام فرآیند تولید در هوا سرد میشوند به همین دلیل در این روش میلگردها دارای استحکام، کشش و انعطاف بالاتری نسبت به دیگر روش های دیگر است و به همان نسبت قیمت آن ها نیز بالاتر می باشد.

تولید میلگرد به روش ترمکس

میلگردهایی که در روش ترمکس تولید می شوند به علت مصرف کمتر کربن از شکل پذیری و مقاومت کششی بهتری برخوردار باشند. این میلگردها دارای حداقل استحکام تسلیم ۵۰۰ نیوتون بر متر مربع هستند.

تولید میلگرد به روش ترمکس به این صورت است که قسمت بیرونی میلگردها را با روغن یا آب خنک می شوند و حرارتی که از داخل میلگردها به قسمت بیرونی منتقل می شود که باعث سختی و شکننده ای بالای میلگردها می شود.

روش های برش میلگرد

برای برش میلگرد دو روش موجود می باشند که هرکدام دارای دستگاه های متفاوتی هستند:

- برش به روش سرد

- برش به روش گرم

برش به روش سرد

اگر برای میلگرد از روش برش سرد استفاده کنیم، در کیفیت محصول تاثیر بیشتری داشته و خواص آن را بیشتر حفظ می کند. روش سرد خود به وسیله دستگاه های متفاوتی انجام می شود که این دستگاه ها شامل:

- دستگاه برشی واترجت

- دستگاه برشی اره نواری

- دستگاه برشی اره دیسکی

- دستگاه برشی اره دستی

- دستگاه برشی اره لنگ

ابتدا باید به وزن میلگرد برای استفاده از روش سرد توجه کرد و متناسب با وزن، سایز و ابعاد آن، بهترین روش برای میلگرد را برگزید. روش برش سرد به گونه ای است که حرارت به صورت مستقیم با میلگردها در تماس نیست و به اندازه های دلخواه برش داده می شوند. استفاده از روش سرد برای برشکاری شامل مزایایی چون:

- در ساختار مولکولی فلزات هیچ تغییری ایجاد نمی شود.

- قابلیت برش در سایزها و اشکال مختلف

- کاهش ضایعات در استفاده از آن

- انعطاف پذیری بیشتر

- کیفیت سطحی مناسبی دارد.

- قطعات برش خورد در روش سرد به صورت یکسان می باشد.

- هنگام برش کاری هیچ گاز سمی تولید نمی شود.

علاوه بر مزایای ذکر شده، استفاده از روش سرد نیز دارای معایبی است و این معایب، مباحث اقتصادی و هزینه هایی را در پی دارد، به عنوان مثال روش سرد نیازمند دستگاه های مخصوصی است که هزینه های بالایی دارند. برای نگهداری و سرویس های دوره ای ابزار آلات برشکاری هزینه هایی باید انجام شود، همچنین برای انجام روش سرد نیاز به نیروی متخصص و تکنسین وجود دارد.

دستگاه برش واتر جت

در این روش برای برش مواد سخت به وسیله موتورهای پرفشار آبی عملیات برش انجام می شود. البته از این روش بیشتر برای برش سنگ استفاده می شود و برای برش میلگرد و فلزات دیگر استفاده چندانی ندارد، اما برای برش مواد سخت به خوبی عمل می کند. برش با دستگاه واترجت به دلیل مزایایی چون و غیره باعث شده در مدت محدود طرفداران زیادی داشته باشد.

- دقت و سرعت بالای دستگاه واترجت

- کارکرد اتومات آن

دستگاه برشی اره نواری

این دستگاه قطعات ضخیم را با دقت بالا برش می دهد. فرآیند کار اره نواری به صورتی است که ابتدا به کمک الکتروموتور، اره نواره محورهای خود را بر چرخش در می آورد. قطعه با استفاده از جک هیدرولیکی حرکت داده می شود تا برش کاری انجام شود.

مزایای این دستگاه به صورت زیر است:

- عملیات برش کاری به صورت اتوماتیک انجام می شود.

- این دستگاه دارای قابلیت برنامه ریزی می باشد.

- قطعات به صورت زاویه دار برش داده می شود.

- هنگام کار و استفاده از این دستگاه ضایعات کاهش می یابد.

دستگاه برشی اره دیسکی

دستگاه اره دیسکی جایگزین دستگاه پر خطر اره آتشی می باشد، همچنین از کیفیت و امنیت بیشتری برخوردار است. دستگاه اره دیسکی به علت تیغ های متنوعی که دارد به راحتی می تواند فلزات را برش دهد.

دستگاه برشی اره دستی

ساده ترین و قدیمی ترین وسیله برای برش میلگرد، استفاده از دستگاه برش اره دستی می باشد. اره ها دارای دندانه های متفاوتی است البته سایزهای این اره ها یکسان می باشد. در صورتی که سایز میلگرد بزرگ باشد با اره های دندانه درشت و اگر میلگرد نازک باشد با اره های دندانه ریز برش داده می شوند. هنگام استفاده از این دستگاه نیروی دست انسان بسیار اهمیت دارد و قطعات به دو قسمت مساوی تقسیم می شوند.

نکته حائز اهمیت اره دستی این است که هنگام استفاده از آن بایستی از لوازم و تجهیزات ایمنی استفاده شود چون خطرات زیادی مثل احتمال تاب برداشتن یا شکستن تیغه و غیره در حین کار وجود دارد.

دستگاه برشی اره لنگ

دستگاه برشی اره لنگ ضایعات زیادی تولید می کند و از دقت کمتری برخوردار می باشد. عملکرد این دستگاه در هنگام برش به وسیله عقب و بالا رفتن قطعه انجام می شود و به همین علت نسبت به دیگر دستگاه ها کمتر استفاده می شود. برای استفاده از روش برش گرم دما تا نقطه ذوب بالا برده می شود تا مولکول های فلز از هم جدا شوند.

برش به روش گرم

روش گرم خود به وسیله دستگاه های متفاوتی انجام می شود که این دستگاه ها شامل:

- دستگاه برشی پلاسما

- دستگاه تیغ اره های دیسکی (آتشی)

- دستگاه برش لیزری

استفاده از روش برش گرم دارای مزایایی می باشد که این مزایا شامل:

- عملیات برش با استفاده از این روش سرعت بالایی دارد.

- زمان برش کاری در این روش کوتاه است.

- هنگام انجام عملیات برش کاری روش گرم هیچ گونه تراشه ای بر روی آن ایجاد نمی شود.

علاوه بر مزایایی که در بالا ذکر کردیم برش به روش گرم دارای معایبی نیز میباشد که این معایب شامل:

- هنگام استفاده از روش گرم در ساختار مولکولی فولاد تغییر ایجاد می شود. همچنین کناره های محل برش از نظر ظاهری تغییر می کنند.

- عملکرد نامناسب

- دقت کم هنگام کار

- پرتی زیاد

دستگاه برشی پلاسما

این دستگاه با استفاده از مشعلی که در خود دارد با سرعت زیاد و به صورت فشرده گاز را خارج میکند. دمیدن این گاز سبب می گردد که بین نازل و قطعه کار یک قوس الکتریکی ایجاد شود و باعث شود گاز حالت پلاسمایی پیدا کند. بر روی فلزات متمرکز حرارتی حدود ۲۵۰۰۰ درجه سانتی گراد اجرا می شود تا نقطه ی مدنظر بر روی محصول ذوب شود. از این دستگاه میتوان به روش دیگری استفاده کرد ولی به علت معایبی چون خطا احتمال برق گرفتگی و تشعشعات زیاد رادیویی دارد استفاده نکنند.

دستگاه تیغ اره دیسکی آتشی

هنگام استفاده از این دستگاه در محل برش حرارت زیادی ایجاد می شود که سبب جدا شدن قطعات می شود. این دستگاه به علت دقت و سرعت بالایی که دارد بر روی ساختار مولکولی آهن آلات تغییرات کمتری به وجود می آورد. تیغ موجود بر روی این دستگاه تقریبا ۴۵۰۰۰ هزار دور در دقیقه می چرخد. همچنین برای حرکت و برش کاری محصول به کمک اپراتور نیاز می باشد. این دستگاه خطر بسیار زیادی (چون شکسته شدن تیغه اره) برای اپراتور دارد، به همین علت از این دستگاه برای برش استفاده نمی شود.

دستگاه برش لیزری

در دستگاه برش لیزری برای سوزاندن و ذوب کردن استفاده میشود که کمترین آسیب به فلزات در روش برش لیزری به برش گرم دارند. لیزرها انواع مختلفی چون فیبری، گازی، جامد، شیمیایی و غیره دارند که در این موارد ذکر شده برای صنعت فقط از لیزرهای جامد و گازی استفاده می شود.